社員ブログ

はじめまして、大本染工です

こんにちは、大本染工の社員Mです。

このブログでは、私たち染工場のお仕事に関係する染法、生地、テキスタイルなど

染織全般の情報を、わかりやすく楽しく発信していきたいと思います。

どうぞよろしくお願いします。

今回は第一回目の記事ということで、私たち大本染工についてご紹介します。

どうぞごゆるりとお付き合いください♨

大本染工でできること

それでは、さっそく大本染工が何をしているのかについて…

一言で表すと「生地にプリントをする」会社です。

シルクスクリーン捺染機やインクジェットプリンターなどの機械を動かして、

服地、カバンやスポーツウェアに使われる生地など

様々な素材に色と柄をプリントしています。

布地へのプリントは、「テキスタイルプリント」とも言い換えられますね。

しかし、大本染工ではテキスタイルだけに留まらず、

木やプラスチックといった素材にプリントするための

技術開発や設備導入も積極的に進めています。

今後はそういった新技術への取り組みも当ブログにてお伝えしていこうと思います。

大本染工の設備

大本染工は、創業約90年の京都市伏見区の会社です。

その技術やノウハウが確立するまでに様々な機械の導入がありました。

ここでは現在も稼働している機械を中心に、大本の歴史をご紹介しますね。

| 1935年 | 京都市右京区西京極で精練業を創業。 |

| 1953年 | 捺染業を承継。 |

| 1975年 | 法人設立。 |

| 1977年 | 京都市伏見区横大路に新工場を建設し移転。 |

創業当時の大本染工は「精練業」に携わっていました。

「精練」というのは、染色の前工程の一つで、 染める前の生地についた不純物を取り除くことを指します。

素材によって使用する薬剤や方法は異なるので、幅広い知識と専門技術が求められる仕事です。

次工程での問題発生(染めムラ等)の防止、生地の風合いの向上などが目的として行われます。

繊維関係のお仕事という点は共通していますが、プリント業とは大きく異なっており、

染色の前工程を担っていた会社でした。

その後、大本染工は精錬業と捺染業を一貫して行う会社に変化し、

現在では染工場と呼ばれる、捺染業専門の会社になりました。

さて、染色加工は大別すると「浸染」と「捺染」という2つのやり方があります。

「浸染」は文字通り液体に浸して染める方法です。

そして「捺染」はプリントと同義であり、

何らかのデザイン性を持った色と柄を布地に直接施す加工方法です。

「捺」という漢字は捺印という言葉のように、押すという意味があります。

大本染工では浸染は行っていません。柄を捺染するプリント業専門の会社です。

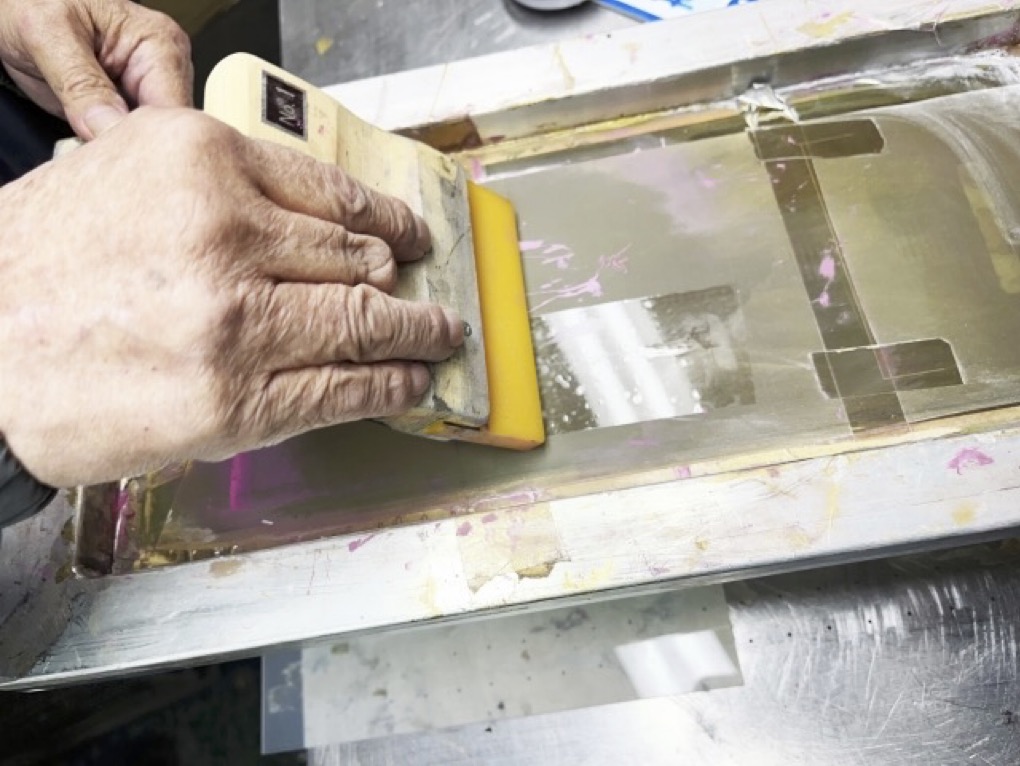

捺染業を始めて40年余りは人の手で作業を行う、いわゆる手捺染(ハンドスクリーン)の

方式でしたが、95年以降は捺染用の機械を導入するようになりました。

| 1995年 | フラット型自動スクリーン捺染機を導入。 |

| 〃 | HT連続スチーマを新規導入。 |

| 2000年 | 分散染料用インクジェットプリンター導入。 |

| 2001年 | 反応染料用インクジェットプリンター増設。 |

| 2007年 | IJP用前処理加工装置導入。 |

さて、機械の名前だけ羅列してもなんのこっちゃなので、ここから1つ1つ解説しますね。

① フラット型自動スクリーン捺染機

平面の型を用いてスクリーンプリントを行う機械です。

地張り、印捺、乾燥などかつて手作業で行われていた工程を全て自動化した機械のことで、

(=automatic screen printing machine)を略してオートスクリーンと呼ばれます。

スクリーンプリントの特徴として、色数に応じて複数枚型を使用することが挙げられます。

ちなみに弊社ホームページでは略されていますが、95年以前には

フラット(平面)型ではなく筒形の「ロータリースクリーン」と呼ばれる機械でも

捺染を行っていたそうです。

② HT連続スチーマ

染料の発色を促し、しっかりと定着させるために熱を加える

「蒸し」という工程で使用する蒸し機のことです。

③ 染料用インクジェットプリンター

①と同じく捺染を行う機械です。

紙に印刷する一般的なインクジェットプリンターと同じ仕組みで、デジタル機器によって

処理された画像データを基に、繊維に適合したインクを生地に吹き付けて付着させる方式です。

製版が不要なため短納期、小ロットに向いています。

④ 前処理加工装置

先述のインクジェット方式のプリントでは、インクを直接吹き付けると

色のにじみや発色不良などの問題が発生するため、必ず捺染の前に糊や堅牢度向上剤などを塗布します。

この工程を前処理と呼び、それを自動で行う機械がこの前処理加工装置です。

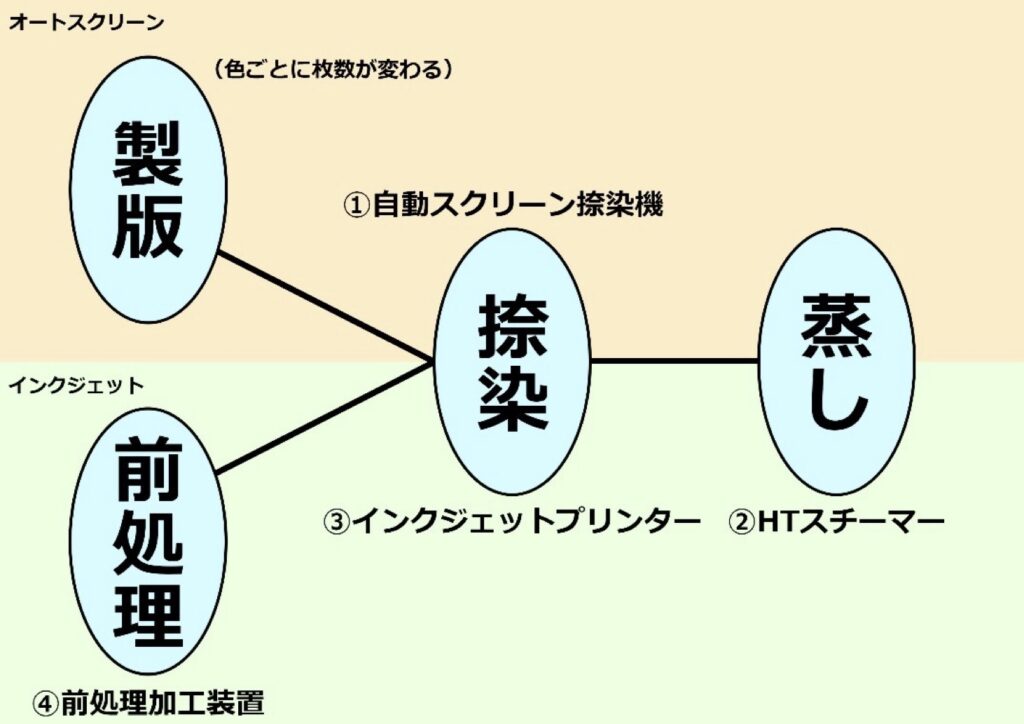

①~④の機械を染色加工の工程で示すとこんな感じです。

オートスクリーンもインクジェットも、プリントの後に「蒸し」の工程があります。

上図には示していませんが、「蒸し」の後には「水洗」「ソーピング」といった

未染着染料や糊を、洗剤・還元剤等を用いて洗い流す工程が続きます。

従来の捺染では「蒸し」「洗い」の工程は染料の定着に欠かせないものだったのです。

| 2018年 | 昇華転写プリンターとカレンダー式プレス機導入。 |

| 2021年 | 蛍光インク搭載昇華転写プリンター導入。 |

| 2022年 | ロールタイプUVプリンターと大判フラットベッドUVプリンター導入。 |

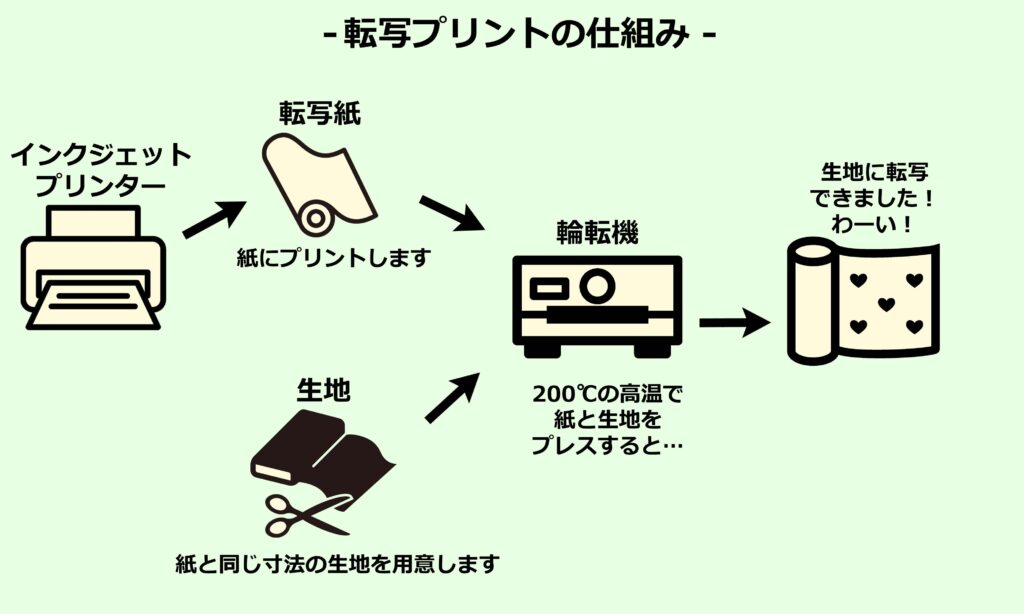

しかし「昇華転写プリント」という革新的な染色技術の登場により、

廃液の削減、納期の短縮等の実現が可能になりました。

大本染工では、昇華転写プリントの技術をインクジェット方式で取り入れています。

転写プリントとは、紙にプリントした染料を生地に写して染める方法です。

ポリエステルやアセテート等の織編物に染着する分散染料が熱で移行昇華する性質を利用しています。

まず、インクジェットプリンターで紙に染料系インクを吹き付けます。

次に、インクの乗った紙と下生地を、回転する大型ドラム(カレンダー式プレス機)に

挟んで200度ほど加熱しながらプレスします。

そうすると、紙のインクが生地に移り染料として発色するのです。

2022年に導入された「UVプリンター」も転写プリントと同様に

製版、蒸しやソーピングの工程が不要です。

紫外線の照射によって瞬時に固着するUV硬化インクを使用していて

乾燥時間がかからないため、納期の短縮にもつながります。

また、UVプリンタでは素材に積層印刷を施して

立体感やザラザラとした質感を表現できるのが魅力的です!

見て触って楽しめる、面白いプリント方式です。

エンボス加工と違い型の製版が不要なので、

小ロット短納期に対応できるのがUVプリントの強みですね( ˘ω˘ )

大本染工の超空想素材研究部では、UVプリントの積層印刷を活かした商品を続々開発中です!

SNS等に開発中の風景が載っていますのでぜひ見てみてください👇

当記事でご紹介した設備については、弊社ホームページに写真等掲載されております。

まとめ

このように、大本染工ではオートスクリーン、インクジェット、昇華転写、UVといった様々な方式を取り入れてプリントを行っています!

それぞれの特徴や染料等詳しいお話については、これから当ブログで発信していきたい所存です!

ではでは、長くなりましたが読んでいただきありがとうございました♨

カテゴリー

人気の記事

染色における赤 ~顔料編~

染色ってどんなやり方があるの?その1

色材について~染料と顔料~

夏におすすめの生地(残暑編)

シェアする

シェアする