染色加工技術・企画

インクジェットプリントの特長(デジタル捺染法)

超繊細

繊維上では知覚的にほぼ限界の高解像度でのプリントが可能です。オートスクリーン捺染では得ることのできないスッキリとした感じに仕上がります。

その精細さとモチーフの微妙な質感の表現はデジタルプリント(IJP)の真骨頂です。写真調の柄はもちろんのこと、例えば、水彩画などの絵画・マーブル・民芸・毛皮・先染めといった微妙なテクスチャを「間近での鑑賞に堪える自然さ」をもって再現できます。

サイズ無制限

画像データに送りを付けることでエンドレスに柄を送れます。柄サイズに制限はありませんので、ハガキサイズの絵を繰り返しプリントすることも、大きな垂れ幕をプリントすることも可能です。

製版が不要

従来のスクリーン捺染のような捺染型を製作する必要がありませんので、その分の時間や費用を削減することができます。また、捺染型に依存しないため、色数や送りピッチが事実上無制限となり、微妙なグラデーションや多彩な柄作成が可能です。

染料プリント

染料でプリントするため、顔料プリントとは異なり、風合いが損なわれることがありません。

1前処理

生地に前処理糊を塗布する工程です。

こちらは、柄際のにじみ防止や発色を良くするために行います。

当社は前処理方法として、W幅でも対応可能な量産型の「前処理機」と、生地の歪みを抑える、またはニットの生地収縮の荒れを軽減するなど、デリケートな生地を取り扱うときに使用する「手捺染台」の2タイプがあります。

2配色(色校正)

お客さまがご指定の色(色見本)に合わせて色校正を行います。素材によって異なる発色をPC上で補正していきます。

お客さまのご要望に合わせて柔軟に対応いたします。

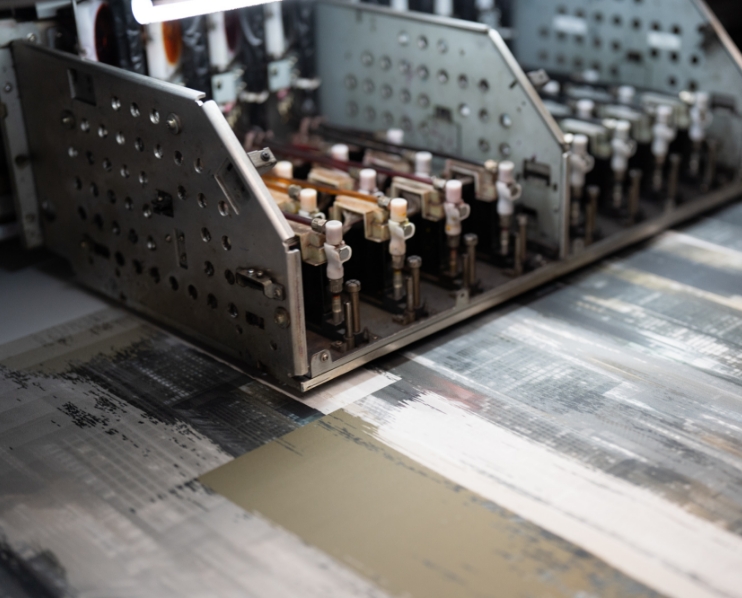

3プリント

インクジェットプリントの特長は、版を使用せず、直接生地に接触せず、インクを吹き付けてプリントすることです。

小ロット対応が可能で、多色やグラデーションなどの繊細なデータをそのままに表現することが可能です。

4蒸し

プリントした生地を、染着・発色させる「蒸し」という工程です。

蒸しは素材に適した条件に合わせて「温度・湿度・時間」などを適切に管理する必要があります。

5水洗い+整理

水洗いとは、色落ちを防止することを主な目的として、蒸し後の未固着な染料や前処理剤などの不要物を洗い落とす工程です。

整理は、水洗後の生地のシワを取り、風合い出しをする工程です。

その他にも、後加工として撥水やスリップ防止、UV加工などさまざまな作業を行い、機能的価値を与えることもできます。

6検反+出荷

反物に不良や問題がないかどうか、想定した品質で製品が仕上がっているか確認を行う作業が検反です。検反に合格すれば製品として出荷します。