社員ブログ

染色ってどんな方法があるの?インクジェットプリント編

こんにちは!大本社員Sです。

前回は友禅染めについてお話しさせていただきましたね。

今回は今までにご紹介した染色技法とは少し変わって、現代のアパレル業界や印刷業界でも使われ、弊社でも大活躍しているインクジェットプリントについてお話しさせていただきたいと思います。

インクジェットプリントとは

インクジェットプリントとは、液状のインクの細かい粒を対象に吹き付けて印刷するプリント方式です。よく家庭用で写真や、文章のデータを紙に印刷するインクジェットプリンターが普及していますね。

テキスタイルプリントにおいても、同じように布に細かなインクの粒を吹き付け、柄をプリントしていきます。

作成した絵柄のデジタルデータをそのまま印刷データとしてプリントでき、高精細で高画質なプリントが可能で、写真データや緻密なグラデーションなども綺麗にプリントすることができます。

産業用インクジェットプリンターはインクや専用機の種類が多く、プリンターとインクによっては紙や布だけでなく、多様な素材へのプリントも可能です。

弊社でもUVインクジェットプリンターというものを使い、金属や木材、プラスチックなどさまざまな素材にプリントをしています。

UVインクジェットプリントについてはまた別の回でご紹介させていただきます。

今回は布に印刷するテキスタイルプリントについてお話しさせていただきますね。

布に色がつくのはなぜ?

これからお話しさせていただく内容を理解しやすくするために、まずはそもそも「どうやって生地に色がつくのか」という初歩的なお話からさせてください!

やや専門的なお話にはなりますが、噛み砕いてできるだけ分かりやすくご説明させていただきますのでご安心ください。

染料が布に定着する仕組みは化学反応が大きく関係している

染料が布に定着するには主に化学反応が関係しています。

生地に染料を乗せただけでは洗った際に色が落ちてしまったり擦れた際に色移りしてしまったりします。色落ちしないようきっちり染めるためには化学反応を起こし、結合という強固な力で生地に染料を定着させなければならないんです。

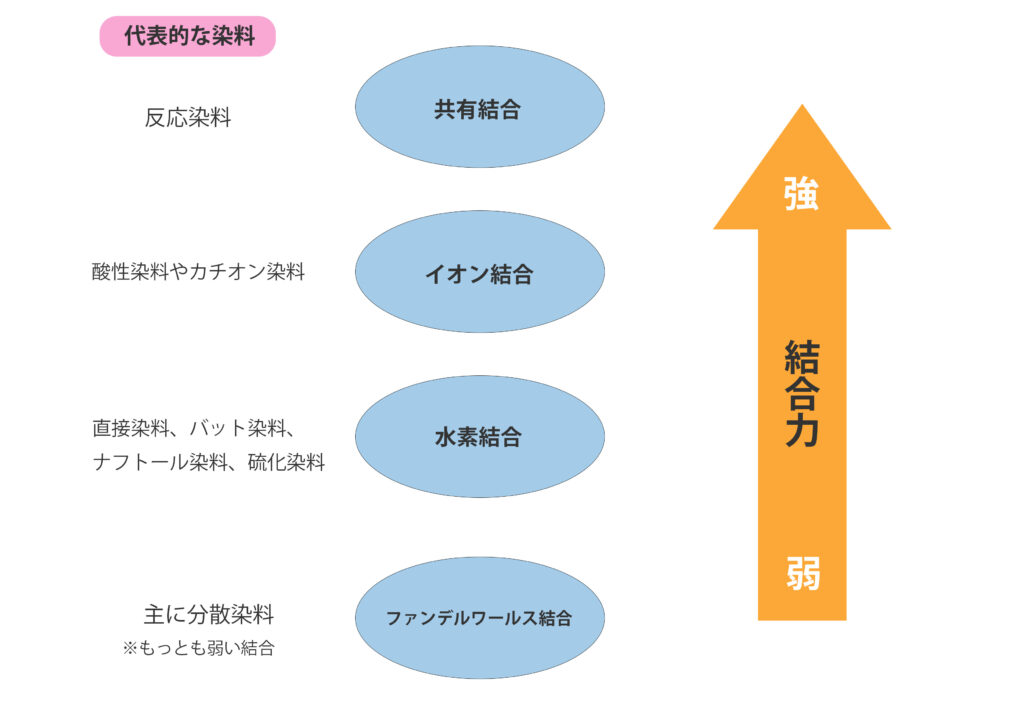

染料は種類が多くあり、それぞれを生地の素材によって使いわけをするのですが、使った染料によって違った化学反応を起こし、その反応によって結合力も変わります。

一つ一つ解説すると日が暮れてしまいますので、今回は弊社でインクジェットプリントに使用している反応染料と分散染料について解説させていただきたいと思います。

その他の染料と結合の関係はざっくりと下の図にまとめましたので興味がある方は見ていただけると嬉しいです!

反応染料

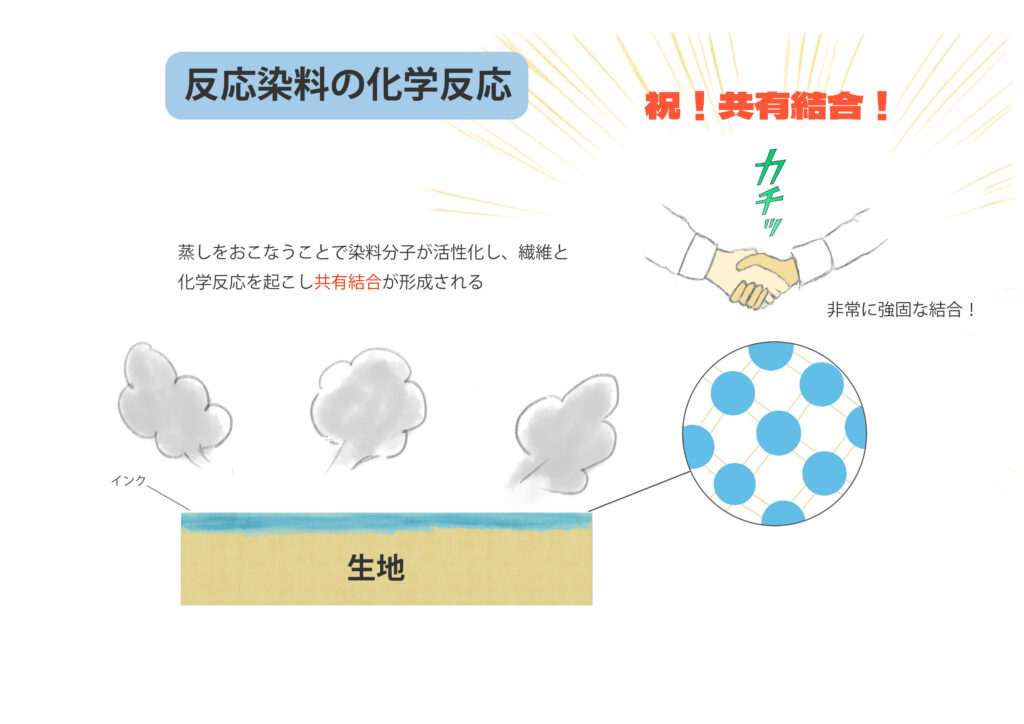

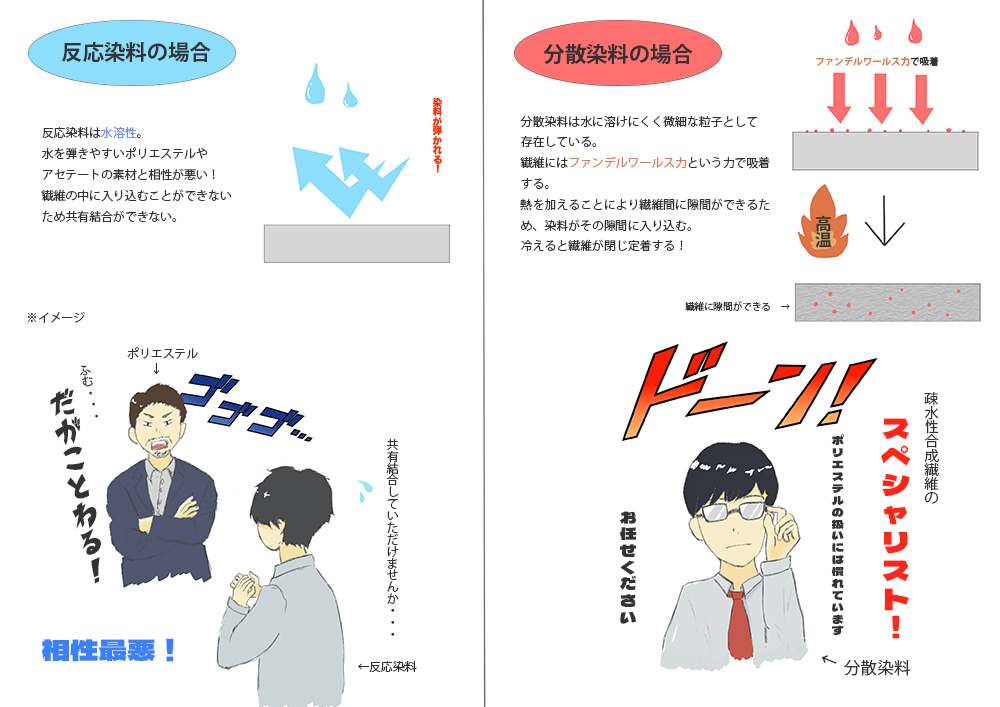

まず反応染料ですが、これは生地の繊維と染料が直接結合する共有結合という化学反応によって色が定着します。ただ付着するだけでなく、繊維と化学結合するので強力に定着します。この結合のおかげで洗濯しても色が落ちず長持ちするのです。

分散染料

分散染料は、ポリエステルやアセテートなどの水を弾きやすい素材に使われます。水溶性の反応染料ではポリエステルが染料を弾いてしまうため共有結合ができないんです。しかし分散染料は水に溶けにくい性質を持っているためポリエステルの繊維の中に入り込むことができます。そして染料が分子レベルで拡散(分散)して、ファンデルワールス力(分子間力)という非常に弱い引力で繊維に付着します。

また、高温で加熱することで繊維間の隙間を緩ませられるので染料が定着しやすくなります。(昇華転写の原理)

蒸しの際は反応染料よりも高温で行います。

つまり、分散染料は化学結合(共有結合)の力を使わず物理的に繊維内部に拡散して定着する!と覚えていただければと思います。

※余談ですがこのファンデルワールス力というのはヤモリが壁に吸着する際に使われる力らしいです!

次は実際インクジェットプリントの工程をご説明します。

インクジェットプリントの工程

前回の「プリントの生産工程について」ではオートスクリーンの工程を詳しくご説明させていただきました。

インクジェットプリントの工程に関しても、プリントの前後の工程はほぼ同じなので今回は主に「プリント」の工程にフォーカスを当てて解説させていただきたいと思います!

プリントの前後の生産工程も詳しく知りたい方はこちらをご覧いただければ幸いです。

1.前処理

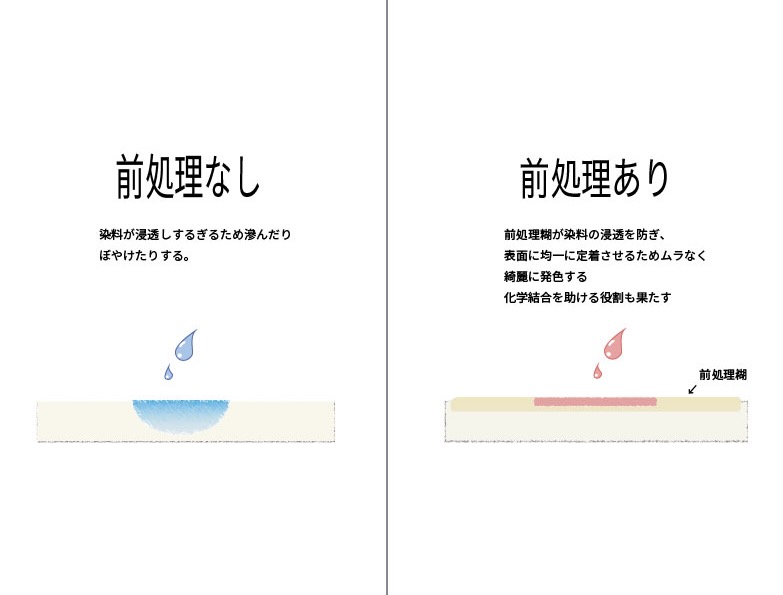

冒頭でご紹介した通り、インクジェットプリントとはデジタルデータを使い、細かな粒子状のインクを対象物に吹き付けてプリントします。しかし布にプリントしていく際には、ただ布にインクを吹き付けるだけでは色が綺麗に発色しなかったり、輪郭がぼやけてしまったりとうまくプリントできないんです。

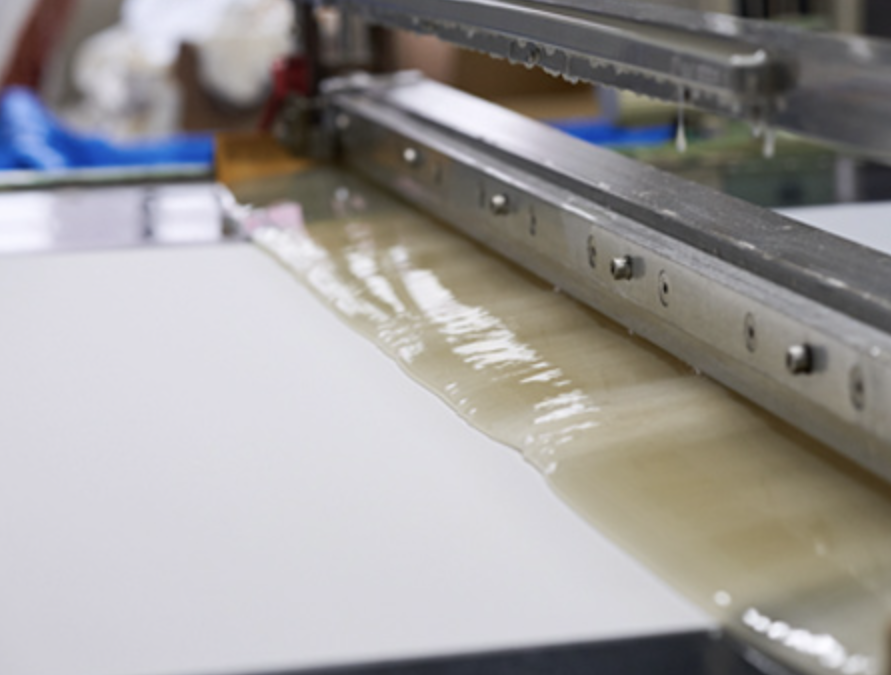

布にプリントする際には事前に「前処理」という糊で布をコーティングする作業が必要になってきます。

繊維にインクを吸着させる際、糊で事前にコーティングしていないと染料が繊維の深くまで染み込みすぎてしまうため、色が沈んだり滲みがでたりするんです。

前処理糊でコーティングすることによりインクの吸着を適切に調整し、均一にインクを乗せることができるので鮮やかで綺麗な発色のプリントが可能になります。

反応糊と分散糊について

インクジェットプリントにおいて欠かせない前処理という工程ですが、大まかに分けて使われる糊は「反応糊」と「分散糊」の2種類あります。それぞれの違いをざっくり解説させていただきますね。

反応糊とは

反応糊は綿や麻といった天然素材やレーヨン、キュプラ、リヨセルなどの再生繊維に使われる反応染料を定着させるための前処理剤です。

繊維と染料が化学結合(共有結合)する助剤として使われたり、染料を一定に付着させるために使われます。

分散糊とは

ポリエステルなどの合成繊維をプリントする際用いられる分散染料を定着させるために使われる前処理剤です。染料を繊維に付着させやすくするための接着剤のような役割を果たし、蒸しの工程で水分や溶剤が蒸発することで染料が布に固定させます。

2.プリント

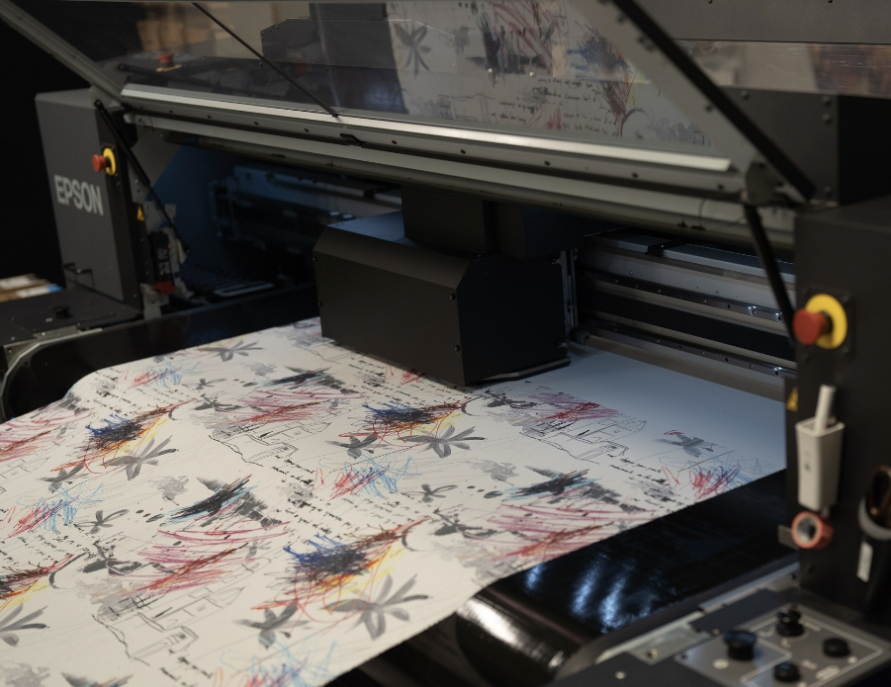

前処理が終わると次はプリントの工程に移ります。

パソコンをはじめとしたデジタル機器によって作成されたデータを基に、インクジェットプリンターを使用して前処理糊でコーティングした生地に液体を噴射してプリントしていきます。

インクジェットプリントの魅力とは

インクジェットプリントは難しい柄や表現を再現できることのほかに、版を作る必要がないため少量生産が楽にできたり、コストを抑えられたりといったメリットがあります。

デジタルデータを使うため修正も効きやすく、同じ柄で色を変えてプリントすることも可能です。

生地によって工夫が必要

「生地は生き物」と業界では例えられるくらいその日の気温や湿度、生地の状態により仕上がりが変わってくるため、弊社では経験豊富な熟練のオペレーターたちによって慎重にプリントしていきます。これはプリントに限った話ではなく、前処理の段階でも糊の違いで発色が変わってくるため、季節や湿度によって糊を変えたりなどの工夫を凝らしながら全体が連携して加工を進めていきます。

3.蒸し

蒸しを行う理由

プリントが終わった状態の生地は染料が繊維に定着していないため非常に不安定な状態です。

蒸しを行うことによって繊維と染料が化学結合を起こし、生地に染料が定着します。また、前処理糊と反応することで染料の発色をよくするという効果もあります。

ポリエステルなどの化学繊維の場合、蒸すことで繊維同士の隙間が開き、より染料を内部に浸透させやすくなります。

発色不良や退色を防ぎ堅牢度の高い生地に仕上がります。

つまり、蒸しを行うことで初めて本当の意味で「染まる」ということです!

蒸しとは染色において欠かせないとても大事な工程ですね。

蒸しの後は前処理材や反応していない染料を洗い落とし、風合いを出すという作業をします。

水洗いが終わると整理という工程に入ります。整理では水洗いした生地を乾燥させたり、幅を出す作業やソフト加工、帯電防止加工などの加工が施されます。

最終確認し出荷となります

まとめ

今回はインクジェットプリントについてお話しさせていただきました。

インクジェットプリントはデジタルデータをそのまま高精細高画質でプリントできる優れもので、現代の主な染色方法になっています。

インクの種類も多く反応染料や分散染料、UVインクなど素材によって使い分けていくため使用用途が幅広いのが特徴です。

デジタルデータを使用するので自分で比較的手軽にプリントでき、再現性も高いのが最大の魅力だなと感じています。

次回は金属などの素材にもプリントできるUVインクジェットプリントについてお話しさせていただきますね!お楽しみに!

シェアする

シェアする